Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Выпускаемых зарубежными фирмами

| Фирма, страна | Марка сплава | Покрытие | Область применения |

| «Карболой», США | TiC TiC TiC А120з А120з | P20–P30, K15–K20 P25–P30, M20–M40 K10–K20 P01,M05, K01–K10 Р10–Р25, K10–K20 | |

| «Кеннаметалл», США | КС210 Кс250 КС810 КС850 КС910 | Tic TiC TiC–TiN TiC–TiN TiC–А120з | К01–КЗО К20–К35 Р10–РЗО Р10–Р50, M20–M40 Р01–Р25, М05–М20, К01–КЗО |

Окончание табл. 12.3

| «Сандвик Коромант», Швеция | GC415 GC015 GC1025 GC315 GC135 GC435 GC235 GC120 GC310 GC320 | TiN–А120з–TiCN TiC–А120з TiC TiC TiC TiC–Al203–TiN TiN–TiC–TiN TiC TiC TiC | P01–P25, М01–М20 Р10–РЗО, М10–М20 K01–K20 P10–P40 M10–M30, K05–K20 M10–M30, K10–K20 P20–P40, K05–K20 P10–P50 P10–P30 K05–K20 K05-K20 |

| «Хертель», ФРГ | CP3 CM2 CF2 Cf3 | ТiС–А120з TiC–TiN TiC–TiN TiC–TiN | Р01–Р25,К01–К20 Р10–Р40,М10–М20 К10–КЗО Р10–Р40 М05–М20,К05–К20 |

| «Планзее», Австрия | SR17 Gm25 Gm35 Gm26 | TiC–TiCN–А120з TiC–TiN TiC–TiN TiC–TiN | Р01–Р25,М05–М20 К05–К20 Р10–РЗО,К10–КЗО Р20–Р40,КЗО–К40 P20–P30,М10–МЗО К10–КЗО |

Методы термодиффузионного насыщения (ТДН). При производстве твердосплавных пластин с покрытием используют также методы термодиффузионного насыщения (ТДН), к которым относится метод ДТ, разработанный во ВНИИТСе.

Метод ДТ основан на термообработке твердосплавных пластин в специальной порошковой засыпке из материалов, содержащих титан, при температурах, достаточных для реализации диффузионных реакций в среде водорода [3]. Метод не требует специального оборудования, так как осуществляется в стандартных водородных электропечах непрерывного действия, исключается необходимость точной дозировки и очистки газа восстановителя (водорода). Производительность процесса ДТ очень высокая и составляет до 500 пластинок в час (например квадратных пластин формы 03111–120408, 03111–120412 по ГОСТ 19049–80) при выходе годной продукции не ниже 95%. Скорость роста покрытия до 10–15 мкм/ч. Вместе с тем методы ТДН, основанные на использовании порошковой технологии, имеют заметные недостатки, связанные с налипанием порошковой смеси на рабочие поверхности инструмента, необходимостью герметизации контейнера или использования защитных газов, одноразовым использованием смеси. В настоящее время промышленностью страны выпускаются пластины ВК6–TiC ДТ, рекомендуемые для обработки чугуна в области применения К10–К20 [20].

Методы физического осаждения покрытий (PVD). Методы PVD основаны на физическом испарении вещества в вакуумное пространство камеры с последующей подачей реакционного газа (N2, O2, СН4 и др). Отличие методов состоит в принципах физического испарения вещества, различной степени ионизации пароионного потока, конструктивных особенностях установок.

Среди методов наибольшее распространение получили: конденсация вещества из плазменной фазы в вакууме с ионной бомбардировкой (метод КИБ), магнетронное распыление (метод МИР), ионное плакирование.

Широкие возможности варьирования температурой в зонах нанесения покрытий позволяет использовать методы PVD в качестве универсальных для нанесения покрытий на режущий инструмент из быстрорежущей стали и твердого сплава. Методы PVD универсальны также и с точки зрения возможности гаммы монослойных, многослойных покрытий на основе нитридов, карбидов, карбонитридов, оксидов, боридов тугоплавких металлов IV–VI групп Периодической таблицы. Применение методов PVD для получения покрытий на режущем инструменте существенно расширяет его технологические возможности за счет более эффективного, чем для методов CVD, управления процессами получения покрытий и их свойствами, а также направленного воздействия на геометрические, кристаллохимические дефекты поверхностных слоев инструментального материала.

Среди методов PVD наибольшее распространение получил метод КИБ, сущность которого заключается в генерации вещества катодным пятном вакуумной дуги сильноточного, низковольтного разряда, развивающегося исключительно в парах металла катода. Подача в вакуумное пространство реагирующих газов приводит к конденсации покрытия на рабочие поверхности режущего инструмента благодаря протеканию плазмохимических реакций [22, 39].

Испарение металла, ионная бомбардировка, плазмохимические реакции и конденсация покрытия происходят в вакуумной камере, металлический корпус которой служит анодом. Характерной особенностью метода КИБ является высокая химическая активность испаряющегося материала, который состоит из высокоионизированного потока низкотемпературной плазмы.

Конденсат в процессе осаждения покрытия подвергается интенсивной бомбардировке ионами испаряемого вещества, что приводит к его частичному распылению, повышению температуры в зоне формирования. В результате резко возрастает подвижность атомов на поверхности инструмента, происходит активизация химичеcкой реакции между конденсатом и компонентами реакционной газовой смеси. Еще одной особенностью процесса КИБ является возможность ускорения ионного потока путем создания отрицательного заряда (относительно корпуса камеры) на режущем инструменте.

Высокая плотность энергии в катодном пятне позволяет испарять любые электропроводящие материалы, в том числе тугоплавкие IV–VI групп Периодической таблицы.

Важнейшими параметрами процесса КИБ являются плотность потока и энергии ионов при бомбардировке поверхности инструментального материала и последующей конденсации покрытия. Энергия ионов будет определяться атомным строением испаряемого потенциала, ускоряющим потенциалом на инструменте, кратностью заряда ионов: Еv = Е 0 + ZU y, где Е 0 – энергия иона в катодном пятне, Z – заряд иона, U y – ускоряющее напряжение.

В сочетании со временем воздействия энергия ионов Еv определяет температуру на рабочих поверхностях инструмента, функция которой чрезвычайно важна с точки зрения создания необходимого термомеханического уровня воздействия на поверхности инструмента для их подготовки перед нанесением покрытия и наиболее благоприятного протекания плазмохимических реакций. С учетом эффекта направленности плазменного потока необходимо учитывать положение рабочих поверхностей инструмента относительно потока.

Впервые в мировой практике в нашей стране в 1976–1984 гг. разработана промышленная технология на основе метода КИБ.

Свойства инструментальных материалов с покрытием. Для уяснения влияния покрытия на свойства композиции «покрытие–инструментальный материал» рассмотрим особенности структуры покрытий, формируемых различными методами.

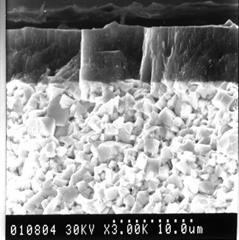

Особенности структуры и фазового состава покрытий, получаемых методами CVD представлены на примере покрытий TiС и многослойных покрытий TiC–TiCN–TiN.

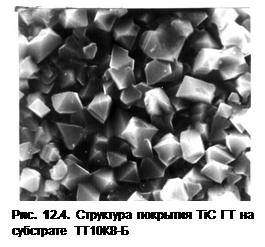

Покрытие TiC, наносимое на твердосплавный субстрат ТТ10К8-Б методом ГТ, состоит из поликристаллического карбида титана, параметр решетки которого составляет 0,4321–0,4926 нм, стехиометрия TiC0,6 – TiC0,9, содержание кислорода 0,7–20%, между покрытием TiC и твердым сплавом обнаруживается переходная зона (рис. 12.4).

Покрытие TiC, наносимое на твердосплавный субстрат ТТ10К8-Б методом ГТ, состоит из поликристаллического карбида титана, параметр решетки которого составляет 0,4321–0,4926 нм, стехиометрия TiC0,6 – TiC0,9, содержание кислорода 0,7–20%, между покрытием TiC и твердым сплавом обнаруживается переходная зона (рис. 12.4).

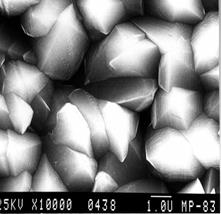

При толщине покрытия TiC 5–8 мкм толщина переходной зоны составляет 1,5–3 мкм. Структура покрытия изобилует дефектами: геометрические искажения зерна, разнозернистость, поры, малая протяженность контакта зерен TiC между собой. Размер зерен по сечению неодинаков; если в границе раздела «TiC – TT10K8 – B» размер зерен не превышает 0,3–0,5 мкм, то у поверхности он увеличивается до 0,8–1,5 мкм.

Рентгеноструктурные исследования показали, что в объеме покрытия TiС существуют рентгеновские отражения различной интенсивности (200), (111), причем по мере роста толщины покрытия (времени осаждения) растет суммарный объем зерен с плоскости (111), одновременно увеличивается размер зерен по поверхности. Очевидно, это свидетельствует о двух моментах.

Во–первых, с ростом суммарного объема зерен с кристаллографическим направлением (111) твердость должна возрастать, так как плоскости (111) являются наиболее твердыми в кубической решетке карбида титана [65, 66]. Во–вторых, вместе с ростом твердости растет и хрупкость покрытия, что свидетельствует о росте его склонности к стохастическому хрупкому разрушению.

Рассмотрим также структуры и фазовый состав покрытий композиционно многослойного типа TiC–TiCN–TiN.

а) б)

|

|

|

|

|

в)

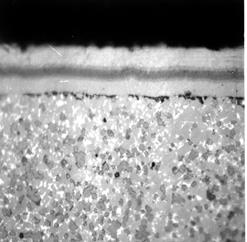

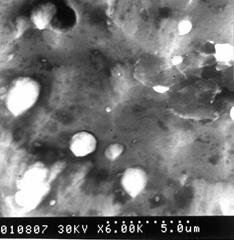

Рис. 12.5. Структура покрытия TiC-TiCN-TiN на твердосплавном субстрате МС221 (80,63%W; 2,08% Ti; 3,38% Ta; 2,12%Nb; 5,5%Co; 6,29%C):

а – фрактограмма излома пластины МС2215; б – поверхность покрытия; в – торцовый шлиф сплава МС2215 (увеличение х 1600), травление реактивом Мураками

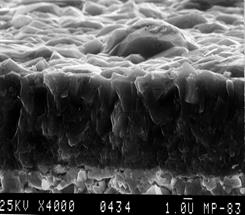

Покрытие TiC–TiCN–TiN обладает высокой прочностью адгезии с твердым сплавом, так как слой TiC, непосредственно контактирующий с твердым сплавом (рис. 12.5), имеет отрицательное значение изобарного потенциала  относительно твердосплавной матрицы. Кроме того, слой TiС увеличивает сопротивляемость задней поверхности твердосплавного инструмента адгезионно‑усталостному изнашиванию.

относительно твердосплавной матрицы. Кроме того, слой TiС увеличивает сопротивляемость задней поверхности твердосплавного инструмента адгезионно‑усталостному изнашиванию.

Наружный слой TiN более пластичен и пассивен по отношению к конструкционным сталям и чугунам и, таким образом, обеспечивает повышение сопротивляемости инструмента физико‑химическим видам изнашивания и образования лунки изнашивания передней поверхности. Промежуточный слой TiCN, обладая неограниченной растворимостью в TiС и TiN, обеспечивает высокую прочность их адгезии. Таким образом, покрытие TiC–TiCN–TiN сбалансированно увеличивает сопротивление изнашиванию передней и задней поверхностей твердосплавного инструмента.

Анализ данных исследований структурно-фазового состава покрытия TiC–TiCN–TiN позволяет отметить следующее. Покрытие толщиной 8–9 мкм имеет трехфазный состав. Супермелкодисперсный поверхностный слой TiС толщиной 4–5 мкм примыкает к переходному слою TiCN, толщина которого составила 1,5–2 мкм. Слой TiС, непосредственно примыкающий к твердому сплаву, имеет толщину 1,5–2 мкм.

В слоях TiС и TiCN обнаружен супермелкодисперсный слой типа h-фаза толщиной около 0,5–1 мкм.

Для сплава МС2215, МС1465 отмечено снижение дефектности кристаллического строения, особенно для слоя TiN (см. рис. 12.5) резко увеличивается протяженность контакта зерен. Последнее свидетельствует о росте потенциальных возможностей покрытия TiC–TiCN–TiN сопротивляться хрупкому разрушению. Если для зерен покрытия TiС рентгенографически установлена кристаллографическая разориентированность, то большинство зерен слоя TiN имели ориентировку (0001) и (220), расположенных примерно параллельно поверхности субстрата (см. рис. 12.5).

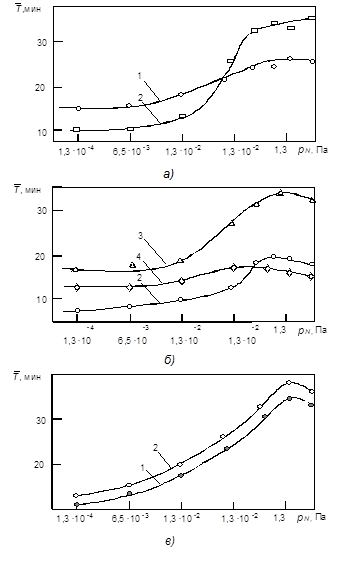

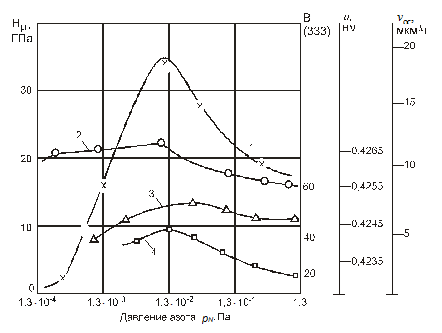

Структура, фазовый состав ионно-плазменных покрытий, формируемых методом КИБ, зависят от параметров процесса нанесения (ток дуги, напряжение на инструменте, расстояние инструмента от катода испарителя, время ионной бомбардировки и конденсации покрытия), однако наибольшее влияние на основные свойства покрытия (фазовый состав, параметр кристаллической решетки, ее микро- и макроискажения, микротвердость, структурные и геометрические дефекты и т.д.) оказывает давление рабочего (реакционного) газа. Влияние давления азота p N на основные свойства покрытия рассмотрим на примере системы Ti–N (рис. 12.6).

Данные рентгеноструктурных исследований позволяют отметить следующее.

В области давлений, приводящих к получению покрытий максимальной твердости (pN = 1,33×10-2 Па), отмечается и наибольшее увеличение ширины дифракционных максимумов (333), характеризующих микроискажения решетки. Очевидно, максимальные микроискажения подрешетки титана объясняются внедрением атомов азота, имеющих больший диаметр, чем диаметр сферы, вписанный в соответствующий промежуток подрешетки титана. Однако высокие твердость и уровень микроискажений приводят к росту хрупкости покрытия, снижению его сопротивляемости микро– и макроразрушению в условиях действия знакопеременных напряжений, термических ударов, пластического изменения формы режущей части инструмента.

Рис. 12.6. Влияние давления азота на свойства нитридотитановых покрытий:

1 – микротвердость; 2 – скорость конденсации покрытий; 3 – дифракционные максимумы, 4 – параметр решетки

По мере роста давления азота (pN = 1,33×10-2 – 1,33×10-1 Па) значительно уменьшается уровень микроискажений кристаллической решетки, растет ее пластичность, параметр решетки увеличивается до уровня, соответствующего стехиметрическому составу нитридотитанового соединения (а = 0,4245 ± 0,0005 нм), что связано со снижением скорости конденсации покрытия и его формирования в более равновесных условиях. Значительно снижается хрупкость покрытия, в то время как твердость его еще достаточно высока, чтобы эффективно защищать контактные площадки режущего инструмента от изнашивания.

В области малых давлений (меньше 1,33×10-2 Па) твердость покрытия резко падает, состав его соответствует трехфазной области, т.е. наряду с нитридотитановым соединением нестехиометрического состава в покрытии обнаружен еще a –Ti и фаза Ti2N, наличие которых способствует резкому увеличению склонности к схватыванию покрытия и обрабатываемого материала. Такое покрытие плохо сопротивляется изнашиванию, прочность его сцепления с инструментальной матрицей падает.

Величина давления является одним из важнейших параметров, подлежащих оптимизации, его величина в каждом индивидуальном случае будет зависеть от состава катода, параметров конкретной модели установки.

|

Рис. 12.7. Зависимости стойкости инструмента с покрытием TiN толщиной 5 мкм от давления азота:

1 – ВК6; 2 – ТТ10К8-Б; 3 – Р6М5; 4 – Т5К10

Об этом свидетельствуют зависимости среднего значения стойкости инструмента, оснащенного пластинами из твердого сплава и быстрорежущей стали с покрытием TiN, от давления азота для достаточно широкого изменения условий резания, представленные на рис. 12.7.

Графики зависимости стойкости от давления азота, приведенные на рис. 12.7, относятся: к точению сплава ХН77ТЮР с t =1 мм; S = 0,15 мм/об; v = =60 м/мин резцами, оснащенными пластинами ВК6–TiN, ТТ10К8Б–TiN (а); к точению стали 45 НВ 180 с t =2 мм; S = 0,3 мм/об; v = 55 м/мин быстрорежущими резцами Р6М5 – TiN и с t =2 мм; S = 0,45 мм/об; v = 200 м/мин твердосплавными резцами, оснащенными пластинами Т5К10 – TiN (б); симметричному фрезерованию стали 40Х НВ 220 с t =2 мм; SZ =0,33 мм/зуб; v = 150 м/мин, В =140 мм инструментом ВК6 – TiN, ТТ10К8Б–TiN (в).

Следует отметить несовпадение максимумов микротвердости покрытия TiN (см. рис. 12.6) и стойкости инструмента (см. рис. 12.7). Наиболее эффективно работают инструменты с покрытием TiN, полученным при pN = 0,66 – 1,3 Па, в то время как максимальная твердость покрытия обнаружена на более низких давлениях азота (1,3×10-2 Па).

Особенно неудовлетворительно работает инструмент с покрытием максимальной твердости (максимальная хрупкость) при резании труднообрабатываемого сплава ХН77ТЮР и симметричном фрезеровании стали 40Х (см. рис. 12.7).

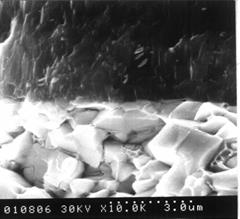

Максимальное значение стойкости отмечено для твердосплавных и быстрорежущих пластин с покрытием оптимального состава, имеющего сниженную хрупкость (см. рис. 12.6). Такое покрытие имеет плотную мелкодисперсную структуру с размером зерна около 80–200 нм, просматривается выраженное столбчатое (текстурированное перпендикулярно поверхности) строение кристаллов TiN, геометрические дефекты поверхности образца повторяются покрытием (рис. 12.8).

Покрытие оптимального состава состоит из нитрида титана с ГЦК решеткой и содержит незначительное количество a – Ti (1,0–2,0 %, атом. вес).

Атомная доля титана в покрытии составляет около 52%, если учесть, что около 1,0–2,0% составляет микрокапельная составляющая, то на соединения TiN приходится около 50% (атомн.) чистого титана, что соответствует стехиометрическому составу. Это подтверждается также и значением параметра кристаллической решетки (а = 0,4245±0,005 нм), соответствующего стехиометрическому составу [42].

Характер взаимодействия нитридотитановых покрытий с субстратом из сплава ВК6 и быстрорежущей стали Р6М5 исследовали с помощью микрорентгеноспектрального анализатора «Camebax» и метода ядерно–гамма–резонанса (ЯГР) с высокой разрешающей способностью. Интерпретация полученных данных позволяет отметить следующее:

1. Граница раздела «TiN–ВК6» практически не имеет переходной зоны, толщина которой ограничивается величиной 0,6–0,8 мкм, состоящей из нитрида титана с ГЦК решеткой и с параметром а = 0,4235±0,005 нм с недостатком по азоту.

2. После ионной бомбардировки поверхностных структур быстрорежущей стали Р6М5 происходит перераспределение атомов ее решетки, в ближайшем окружении атомов железа появляется большое число немагнитных атомов, что, по–видимому, связано с уплотнением решетки стали Р6М5 под воздействием бомбардировки ионами Ti. Изменения обнаружены в приповерхностных слоях толщиной 2–3 мкм.

|

|

|

|

а) б)

|

в) г)

Рис. 12.8. Структура покрытия TiN КИБ на твердосплавном субстрате ВК6:

а – фрактограмма излома образца ВК6-TiN; б – поверхность покрытия; в – граница раздела «покрытие – сплав»; г – фрактограмма излома покрытия TiN

3. Процесс осаждения покрытий КИБ приводит к уширению спектра в локальных приповерхностных слоях, причем с ростом толщины покрытий деформация спектра увеличивается, что свидетельствует о перемещении атомов железа, вероятнее всего, вследствие диффузии.

4. Отмечено качественное изменение остаточного аустенита как в процессе бомбардировки ионами Ti, так и осаждения покрытия. В частности, ионная бомбардировка и последующая конденсация покрытия сильно снижают долю остаточного аустенита.

Отмеченные изменения непосредственно в приповерхностных слоях быстрорежущей стали при бомбардировке и осаждении покрытия, очевидно, оказывают влияние на формирование остаточных напряжений в композиции «покрытие – сталь». Действительно, отмеченный g®a переход в процессах бомбардировки и конденсации покрытия и связанные с ними «объемные» изменения в матрице Р6М5 могут являться непосредственной причиной формирования так называемых «структурных напряжений» в системе «TiN–P6M5».

Толщина покрытия является важнейшим параметром, оказывающим двойственное влияние на работоспособность и надежность режущего инструмента. С одной стороны, рост толщины покрытия благоприятно сказывается на повышении износостойкости контактных площадок режущего инструмента, с другой – приводит к заметному увеличению количества дефектов в покрытии, снижению прочности сцепления покрытия и инструментального материала, ухудшает способность покрытия сопротивляться хрупкому разрушению при деформациях. Кроме того, с ростом толщины покрытия растут остаточные (термические) напряжения в покрытии, увеличивается градиент напряжений на границе раздела «покрытие – инструментальный материал». Последнее увеличивает тенденцию к хрупкому разрушению покрытия и его полному отслаиванию от инструмента, особенно на криволинейных участках его рабочих поверхностей. Таким образом, при выборе толщины покрытия необходимо учитывать множество противоречиво действующих факторов, что требует оптимизации толщины покрытия в зависимости от условий обработки и свойств инструментального материала.

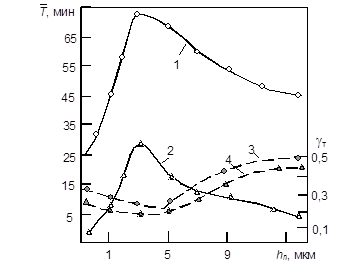

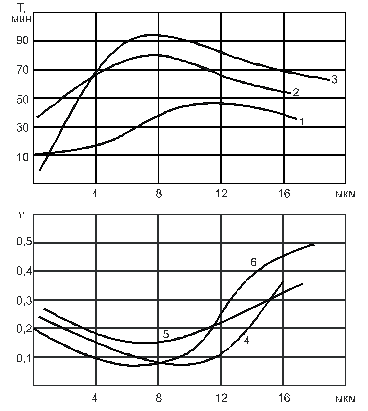

Влияние толщины покрытия на показатели работоспособности инструмента в зависимости от условий обработки рассмотрим на примере данных, представленных на рис. 12.9, 12.10.

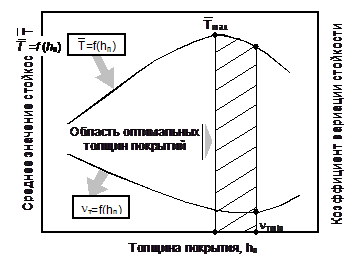

Наиболее показательным является тот факт, что функции T=f (h п), n T = f (h п) имеют выраженный экстремум, причем оптимальное значение толщины покрытия h п достаточно заметно изменяется в зависимости от условий обработки, состава и архитектуры покрытия, марки инструментального материала. В работе [20] показана выраженная тенденция снижения оптимальной толщины покрытия с ростом толщины среза (подачи) для операций прерывистого резания, а также для инструмента из быстрорежущей стали. С учетом несовпадения экстремумов функций T=f (h п), и n T = f (h п) выбор оптимальной толщины покрытия следует производить в области между h п – T max и h п – n Tmin (рис. 12.11).

|

Рис. 12.9. Влияние толщины покрытия TiC ГТ на стойкость и ее вариационные разбросы при точении:

1, 4 – точение стали 45 НВ 180 пластинами Т5К10 с t =1 мм; S = 0,15 мм/об; v = =150 м/мин; 2, 5 – точение серого чугуна СЧ32 НВ200 пластинами ВК6 с t =2 мм; S = 0,15 мм/об; v = 130 м/мин; 3, 6 – точение стали 45 НВ180 пластинами ВК6 с t =1 мм; S = 0,15 мм/об; v = 150 м/мин

Данные по оптимальным толщинам покрытий для твердосплавных пластин и некоторых инструментов из быстрорежущей стали представлены в табл. 12.4.

Особенности структуры, фазового состава и переходной зоны покрытий, получаемых методами CVD и PVD, предопределяет трансформацию основных физико–механических свойств композиции «покрытие – инструментальный материал» в сравнении со свойствами исходного инструментального материала.

В частности, покрытия, получаемые методами CVD и PVD, заметно повышают поверхностную твердость инструментального материала (HV30 =9,4–9,8 ГПа – HV30 =18,0–22,0 ГПа для инструмента из быстрорежущей стали и HV30 = =14,0–17,0 ГПа – HV30 = 22,0–30,0 ГПа для инструмента из твердого сплава).

Сильно изменяется прочность при изгибе s и и коэффициент ее вариации ns, причем эти изменения зависят от метода нанесения покрытия.

|

Рис. 12.10. Влияние толщины покрытия TiN на стойкость и вариационные разбросы резцов, оснашенных пластинами Р6М5 при точении стали 45 НВ180 с t =2 мм; S = 0,3 мм/об; v = 49 м/мин

|

| |||

|

Рис. 12.11. Схема к определению рациональной толщины покрытия

Согласно полученным данным [22], рассеивание прочности при изгибе s и, консольном изгибе sск ударно–циклическом приложении нагрузки  достаточно хорошо аппроксимируется интегральным распределением Вейбулла. Изменения прочности сплава BK6 и зависимости от варианта покрытий, получаемых методами CVD и PVD, представлены на рис. 12.12.

достаточно хорошо аппроксимируется интегральным распределением Вейбулла. Изменения прочности сплава BK6 и зависимости от варианта покрытий, получаемых методами CVD и PVD, представлены на рис. 12.12.

Таблица 12.4

Оптимальные значения толщин покрытий,

Date: 2015-07-17; view: 523; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |